L’isolation d’un plafond avec poutres apparentes présente un défi technique important sur chantier. Il s’agit de concilier la performance thermique, la gestion de l’acoustique et la préservation de l’aspect visuel du bois. Lorsque les travaux sont envisagés, la sélection des isolants, l’analyse structurelle et la méthode de mise en œuvre de chaque couche conditionnent la réussite de l’opération. Comprendre les particularités des matériaux utilisés, notamment leur comportement face à l’humidité ou leur résistance mécanique, se révèle essentiel pour garantir une isolation pérenne. Cette approche implique également d’anticiper les usages futurs, particulièrement dans les espaces sensibles aux bruits ou aux variations de température.

Sommaire

TogglePourquoi réaliser une isolation entre poutres ?

Les plafonds à poutres apparentes traditionnels présentent souvent des déperditions thermiques importantes. L’air froid circule facilement au niveau des interstices, ce qui accentue la sensation de courant d’air et élève la consommation énergétique liée au chauffage. La mise en place d’une isolation adaptée entre ces éléments permet de constituer une barrière thermique continue sans masquer totalement le caractère du bois.

Au-delà de l’amélioration thermique, le traitement des espaces entre poutres constitue une occasion de diminuer l’impact sonore, que cela concerne la limitation des bruits aériens ou l’atténuation des transmissions venues de l’étage supérieur. Une isolation correctement pensée contribue ainsi à optimiser le confort général, tout en évitant une modification radicale de l’ambiance intérieure existante.

Choisir l’isolant adapté à la configuration du plafond

La diversité des situations rencontrées sur chantier oriente le choix des isolants selon plusieurs critères techniques. L’entraxe entre poutres, la profondeur disponible et la géométrie des espaces influencent directement le type de matériau retenu. Dans certains cas, la souplesse de l’isolant facilite l’ajustement, tandis qu’ailleurs une solution rigide garantit une pose stable et régulière.

- Panneaux semi-rigides : adaptés aux intervalles constants et lorsque l’accès est dégagé.

- Isolants en vrac soufflés : appropriés quand l’espace entre solives ne permet pas le vissage ou clouage classique.

- Plaques rigides de polystyrène : recommandées si la légèreté et la résistance à l’humidité sont prioritaires, notamment en rénovation technique.

- Matériaux biosourcés : privilégiés pour une meilleure gestion de la vapeur d’eau et des propriétés hygrothermiques favorables.

Le choix technique doit intégrer non seulement la capacité d’isoler thermiquement, mais aussi la stabilité dans le temps, le risque de tassement, et la facilité d’adaptation autour des gaines ou réseaux existants. Ces paramètres garantissent la continuité de l’isolation et la limitation des ponts thermiques.

Repères de performance : quelle résistance thermique viser ?

Pour comparer les solutions d’isolation entre poutres, il est utile de regarder la résistance thermique (R). C’est elle qui indique le niveau d’isolation obtenu, à épaisseur donnée.

En maison, les repères couramment utilisés sont les suivants :

- Plafond sous combles perdus : viser R ≥ 7 m²·K/W pour une isolation réellement efficace.

- Plafond sous rampants / combles aménagés : viser R ≥ 6 m²·K/W.

L’épaisseur dépend du lambda (λ) de l’isolant. Pour se repérer, avec un isolant courant autour de λ = 0,035 à 0,040 W/m·K, on est généralement sur :

- R 6 : environ 21 à 24 cm

- R 7 : environ 25 à 28 cm

Si la hauteur disponible entre poutres ne permet pas d’atteindre ces valeurs, une solution fréquente consiste à ajouter une seconde couche sous les poutres, afin de compléter le R et de réduire les ponts thermiques liés au bois.

Principales familles d’isolants entre poutres

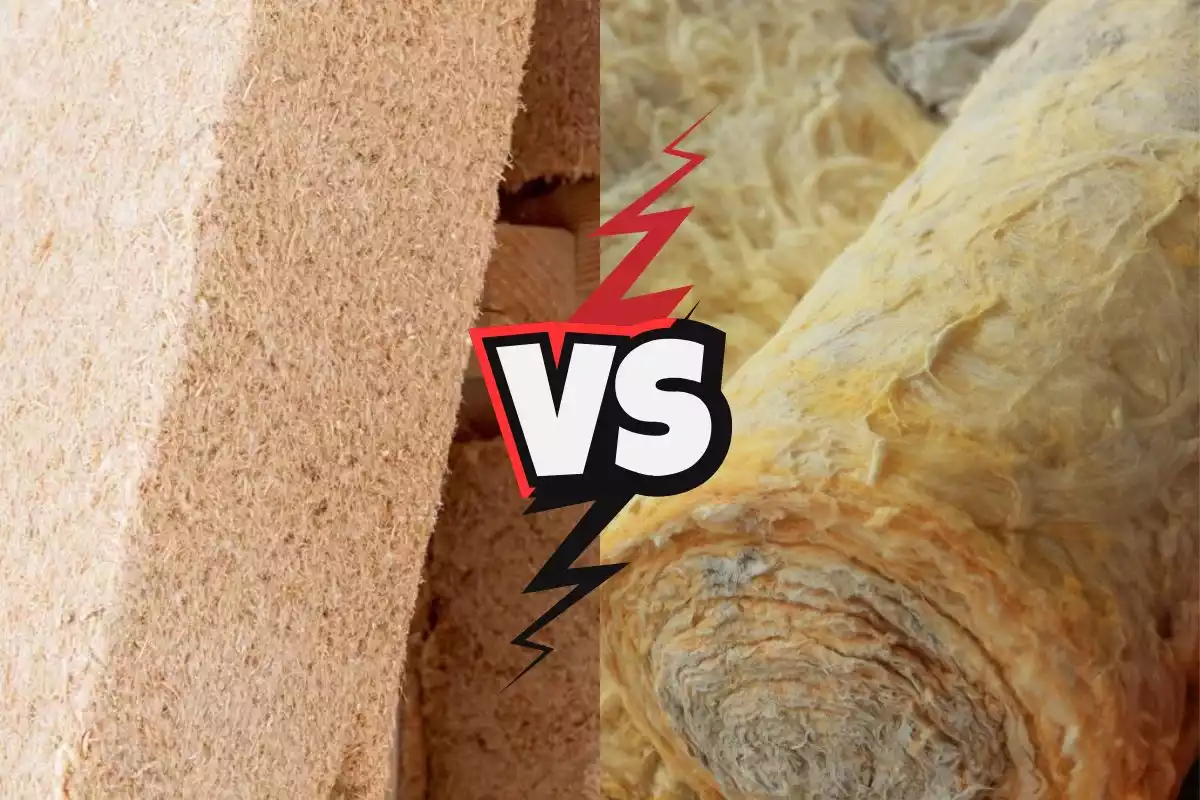

Isolants minéraux et leurs spécificités

Les laines minérales figurent parmi les solutions les plus courantes en rénovation grâce à leurs performances thermiques et leur capacité coupe-feu. Disponibles en rouleaux, panneaux semi-rigides ou flocons pour soufflage, elles peuvent être ajustées à la majorité des structures classiques présentes sur les chantiers.

Cependant, ces produits présentent certaines limites. Leur efficacité phonique reste modérée comparée à celle de certains isolants naturels. Ils affichent également une sensibilité accrue à l’humidité : une exposition prolongée à l’eau entraîne une baisse des performances et accélère la dégradation globale du système isolant.

Matériaux biosourcés : entre avantages et précautions

L’utilisation d’isolants d’origine végétale ou recyclée répond à la fois à des exigences environnementales et à des considérations techniques. La fibre de bois offre une bonne inertie, le chanvre allie souplesse et propriétés phoniques, tandis que la ouate de cellulose s’adapte aisément aux combles perdus ou aux surfaces irrégulières.

Ces matériaux exigent cependant une attention particulière lors de la pose. Un calage précis évite tout tassement interne et assure une jonction parfaite avec les bords des poutres. L’étanchéité aux poussières et particules volatiles doit aussi être contrôlée, surtout pour les solutions en vrac afin de garantir la durabilité de l’ensemble.

Plaques synthétiques : solution technique ciblée

Les plaques de polystyrène expansé ou extrudé présentent un intérêt particulier lorsqu’il s’agit de minimiser la masse ajoutée ou d’assurer une isolation résistante à l’humidité, par exemple en sous-face de plancher béton ou dans les locaux humides.

Malgré leur faible poids et leur bonne tenue en zone exposée, ces plaques offrent une performance limitée contre la transmission du bruit et participent peu à la régulation de l’hygrométrie intérieure, ce qui restreint leur usage à des contextes spécifiques.

Le plan pour une pose soignée de l’isolant entre poutres

Un travail préparatoire méthodique conditionne la qualité de l’isolation finale. Avant toute intervention, il est nécessaire de vérifier l’état sanitaire des structures porteuses : absence d’infiltrations, recherche de traces d’humidité, inspection des signes de champignons ou d’insectes xylophages. Tout défaut constaté demande un traitement préalable pour assurer la pérennité de l’ouvrage.

L’épaisseur disponible doit être mesurée précisément afin de garantir la compatibilité entre l’isolant choisi et la capacité portante des solives ou lambourdes. Une adaptation minutieuse aux découpes, jonctions et passages de câbles limite les risques de ponts thermiques et assure une couverture homogène.

- Calepinage de l’isolant pour anticiper les découpes aux dimensions exactes et éviter les pertes de matière.

- Pose successive sans interruption afin de limiter les discontinuités dans la couche isolante et garantir sa continuité.

- Traitement des points singuliers : angles, intersections avec les réseaux électriques, raccordements aux murs périphériques nécessitent une attention spécifique.

Lorsque l’objectif inclut une amélioration acoustique, la désolidarisation du faux plafond ou l’ajout d’une seconde couche croisée renforce significativement la barrière phonique. Dans tous les cas, la pose d’un pare-vapeur adapté complète le dispositif pour prévenir la migration de l’humidité depuis les niveaux supérieurs et protéger durablement l’isolant mis en place.

Point de vigilance : pare-vapeur, humidité et continuité

La membrane ne sert pas uniquement à gérer la vapeur d’eau. Correctement posée, elle contribue aussi à renforcer l’étanchéité à l’air, ce qui sécurise les performances réelles de l’isolation.

Pour éviter les erreurs courantes, quelques règles simples :

- La membrane se place côté intérieur (côté chauffé), derrière le parement, avec une pose continue et des raccords soignés (adhésifs, mastics, traversées de gaines et câbles).

- En combles, la mise en œuvre attendue repose sur une membrane indépendante et continue côté intérieur, afin de limiter les migrations de vapeur d’eau dans l’isolant.

- Pour le choix de la membrane, on rencontre fréquemment la notion de pare-vapeur standard avec Sd ≥ 18 m, à ajuster selon la configuration du plafond et les prescriptions du procédé.

- Dans certaines parois, une règle de cohérence souvent utilisée est le facteur 5 : la valeur Sd côté intérieur doit rester nettement plus élevée que côté extérieur, pour réduire le risque de condensation dans l’épaisseur.

Enfin, attention à un point concret : un parement kraft ou une feuille intégrée à l’isolant ne remplace pas, à lui seul, une membrane réellement efficace si la continuité et les accessoires compatibles ne sont pas assurés.

Optimiser les performances et anticiper les contraintes d’entretien

Après la pose, il est conseillé de contrôler régulièrement l’état de l’isolation et de l’ossature porteuse. Une surveillance visuelle ponctuelle au niveau des raccords et la mesure de l’humidité permettent d’intervenir rapidement avant l’apparition de dégradations majeures.

Certains isolants nécessitent moins de maintenance, notamment ceux insensibles à l’eau ou fixés mécaniquement, tandis que d’autres, comme la laine minérale ou la cellulose, bénéficient d’une vérification plus fréquente pour garantir leur longévité. La compatibilité entre l’isolant utilisé et les besoins spécifiques (ventilation, conservation de l’apparence d’origine, maîtrise des échappées de chaleur) doit rester centrale, surtout dans le cadre de rénovations patrimoniales où la préservation du cachet architectural demeure prioritaire.